L'appareil de sablage est utilisé pour le traitement, le nettoyage des contaminants et les produits de broyage du métal, du bois et du béton. La conception de ce dispositif n'est pas compliquée, mais elle comprend nécessairement plusieurs nœuds principaux.

- Caractéristiques de conception d'une buse pour le dispositif de sablage

- Comment choisir une buse pour une machine de sablage

- Type de buses de sablage

- Buse en carbure de bore GN UBC

- Buse en carbure de bore GN UBC XL

- Buse en carbure de bore GN DVBC

- Matériau et design de l'insert interne résistant à l'usure

- Conception des conteneurs et qualité de l'assemblage des buses

- Comment fabriquer vous-même une buse économique pour le sablage

La buse de sablage est un tuyau creux avec un filetage conçu pour amener le mélange abrasif sur une surface contaminée. Si vous le souhaitez, vous pouvez fabriquer une buse de vos propres mains, bien que les buses de la plus haute qualité ne puissent être achetées que sous forme finie.

au contenu ↑Caractéristiques de conception d'une buse pour le dispositif de sablage

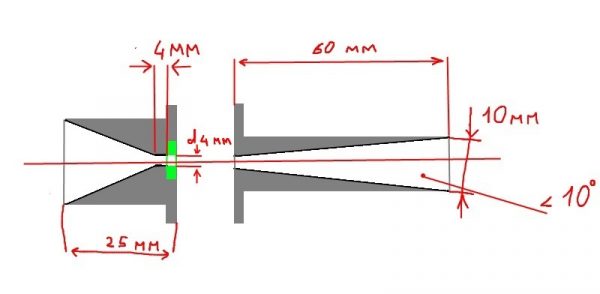

Toute buse de sablage ressemble à un tuyau qui, à une extrémité, est fixé au porte-buse. Le profil du trou intérieur de la pièce détermine la consommation du mélange abrasif, ses éventuelles pertes, la vitesse de déplacement à l'entrée et à la sortie. La résistance hydraulique totale dépend du profil de la buse, donc de la durée de vie de cette partie importante de l'unité de sablage.

Le plus souvent, il existe des produits avec un trou intérieur cylindrique, qui sont considérés comme les plus simples de conception. Les plus efficaces en fonctionnement sont des tubes reconnus à deux sections coniques:

- confus d'entrée, augmentant l'énergie du flux de mélange air-sable;

- diffuseur de sortie, augmentant la surface en cours de traitement en même temps.

Les buses Venturi ayant le meilleur profil du trou interne fournissent la perte minimale possible de mélange air-sable. Il y a trois sections connectées à l'intérieur du trou: en plus des deux sections coniques, il y a une autre partie cylindrique, ce qui contribue à réduire la résistance hydrodynamique du mélange de travail. De tels tubes permettent de développer une vitesse de jet abrasif pouvant atteindre 720 km / h, tandis que les dispositifs conventionnels avec un diamètre égal du trou intérieur sur toute leur longueur ne sont pas en mesure de fournir une vitesse d'écoulement supérieure à 320 km / h.

Les buses série prêtes à l'emploi ont des diamètres standard: 6 mm, 8 mm, 10 mm, 12 mm. Plus cet indicateur est élevé, plus la puissance du jet produit par l'unité de sablage sera élevée. La puissance approximative de l'appareil avec une buse de taille minimale (6 mm) est de 30 mètres cubes. m / heure.

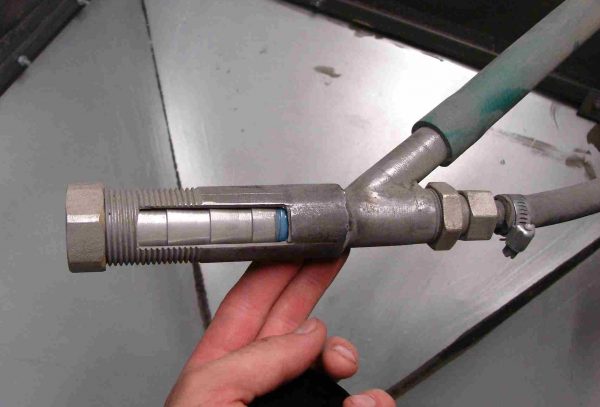

Le diamètre d'entrée au point de raccordement du tuyau est de 2,5 ou 3,2 cm en standard La buse est reliée au porte-buse via un filetage de raccordement ou via un écrou-raccord et une rondelle d'étanchéité. Si la pièce est fabriquée indépendamment, elle est fixée aux manchons (flexibles) avec des colliers.

Comment choisir une buse pour une machine de sablage

En plus du type de trou et du diamètre, les paramètres techniques les plus importants de la buse, qui déterminent directement son fonctionnement, sont:

- longueur

- matériel de fabrication.

La longueur doit être choisie en fonction du degré de contamination de la surface à traiter. Si la rouille, la saleté, la plaque ne sont pas trop épaisses, vous pouvez choisir une partie courte (7-8 cm).Pour les surfaces difficiles à éliminer, les couches de saleté complexes et épaisses achètent des tubes plus longs (jusqu'à 23 cm).

Pour créer une buse de vos propres mains, une variété de matériaux et d'appareils improvisés sont utilisés. Quant aux produits achetés, ils peuvent également être complètement différents en ce qui concerne la base, tandis que la durée de vie varie considérablement:

- céramique - 2 heures;

- fonte - jusqu'à 8 heures;

- tungstène - jusqu'à 300 heures;

- du carbure de bore - jusqu'à 1000 heures.

La durabilité de la buse dépend du type de matériau abrasif: par exemple, lors du remplacement du sable par une grenaille d'acier, la durée de vie augmente de 2,5 fois. Les produits bon marché échouent généralement le plus rapidement, ils sont donc totalement inadaptés à une grande quantité de travail. Pour un usage domestique unique, vous pouvez acheter une buse en céramique ou en fonte, ou un ensemble d'entre eux, à remplacer si nécessaire. Les professionnels utilisent des pièces en carbure de tungstène ou en carbure de bore qui sont chères, mais avec une utilisation régulière sont beaucoup plus économiques.

N'achetez pas de buses en acier - l'acier ordinaire au carbone n'est pas très adapté à la fabrication de buses pour les machines de sablage, car il est très sensible aux chocs. Les produits en tungstène ont aussi leurs inconvénients: ils ne tolèrent pas bien la chaleur et peuvent se fissurer à une température de + 80 ... + 100 degrés. Les pièces en carbure de bore sur ce point surpassent les autres: elles ne peuvent se détériorer qu'à + 600 ... + 750 degrés, ce qui est peu probable lorsqu'elles sont sablées. Mais leur prix atteint 1600-7000 roubles, car ils ne sont pas trop accessibles aux non-professionnels.

au contenu ↑Type de buses de sablage

Le canal de buse affecte directement la vitesse d'accélération du flux d'abrasif et d'air et les performances de l'ensemble de l'installation. Les produits avec un canal droit (droit) sont généralement utilisés pour le traitement de petites surfaces ou de pièces étroites. Les buses les plus efficaces sont celles dont le diamètre varie en fonction du site mais ne reste pas constant.

au contenu ↑Les buses Venturi sont un représentant typique de produits de qualité. Ils aident les entreprises à améliorer la qualité et l'efficacité du travail, à réduire les coûts de temps et de main-d'œuvre, ainsi que les coûts de nettoyage. Pour leur utilisation, vous n'avez pas besoin de changer l'abrasif (n'importe qui fera) ou d'augmenter la puissance du compresseur.

Buse en carbure de bore GN UBC

Ce sont les buses de sablage les plus courantes sur le marché. Ils créent une large empreinte de particules abrasives, vous permettent de développer une énergie cinétique élevée et rapide. Couramment utilisé pour effectuer une quantité importante de travail.

au contenu ↑Buse en carbure de bore GN UBC XL

La longueur des canaux de ces produits est de 3,5 cm, leur productivité est de 30 à 50% supérieure à celle des précédents. Le prix des buses est assez élevé et, pour une petite quantité de travail, elles ne fonctionneront pas en raison de la forte dispersion des particules abrasives.

Buse en carbure de bore GN DVBC

La technologie Double Venturi utilise l'effet d'éjection - lorsque l'air de l'atmosphère est introduit dans le flux abrasif. Le diamètre de la sortie du tube est ici plus grand que dans la version classique, et le jet de sable est alimenté avec une énergie cinétique maximale. Pour utiliser une telle buse, une installation avec un compresseur puissant, des manches longues est nécessaire, et il est conseillé de ne l'utiliser que sur de grandes surfaces usinées.

au contenu ↑Matériau et design de l'insert interne résistant à l'usure

Quant au matériau de fabrication de la partie intérieure de la buse, il peut être peu coûteux, mais de courte durée, ou mieux, mais cher. Les plus populaires à cet effet sont les carbures de bore, de tungstène et de silicium. En raison de la différence dans les technologies de traitement de ces matériaux, les conceptions des buses peuvent être très différentes les unes des autres (par exemple, il est impossible de fabriquer un cylindre de plus de 7 cm de long en carbure de bore, ce qui détermine les caractéristiques de conception des buses - elles doivent être constituées de plusieurs éléments). L'épaisseur de paroi des manchons intérieurs varie également de 3 à 6 mm, ce qui affecte la résistance à l'abrasion.

au contenu ↑Conception des conteneurs et qualité de l'assemblage des buses

La coque du produit est nécessaire pour fixer le manchon résistant à l'usure, pour le protéger des dommages rapides. C'est la coque qui représente la plupart des charges de choc, elle est donc plus susceptible de s'user. Pour que la durée de vie de la buse soit suffisante, la protection doit être faite d'un matériau résistant à l'abrasion, se fixer fermement au manchon et avoir un filetage fiable.

Il existe de tels types d'obus:

- Polyuréthane Léger, résistant aux dommages causés par les abrasifs, mais en raison de sa faible rigidité, son fil s'use très rapidement. En raison de la mauvaise adhérence du polyuréthane aux matériaux de base pour la fabrication des bagues, ces dernières commencent à se déplacer, de l'air pénètre entre elles et la coque de protection se détériore.

- Métal (acier, aluminium). Fixe de manière fiable des bagues résistantes à l'usure, mais sa résistance à l'abrasion est faible. La coque souffre de corrosion, trop lourde. Une structure avec une telle pièce sera rigide, mais peut rapidement être endommagée.

- Combiné (aluminium plus polyuréthane). Elle est considérée comme l'option la plus populaire, résistante mais légère, avec un filetage à pas important. Le polyuréthane avant protège le produit de l'abrasion. Il est seulement important de fixer fermement la coque à l'intérieur du manchon, sinon la buse commencera à s'effondrer.

au contenu ↑La qualité de construction joue également un rôle important dans la vie de l'ensemble de la structure. En vente, il existe des buses de faible qualité, où le corps et la partie filetée sont pressés l'un dans l'autre. Le plus souvent, ils se détériorent rapidement et, à des pressions supérieures à 8 à 10 bars, ils peuvent blesser une personne ou endommager l'ensemble de l'appareil de sablage. La partie la plus chargée de la buse doit être tournée hors de la pièce entière, sinon la zone filetée vomira pendant le fonctionnement.

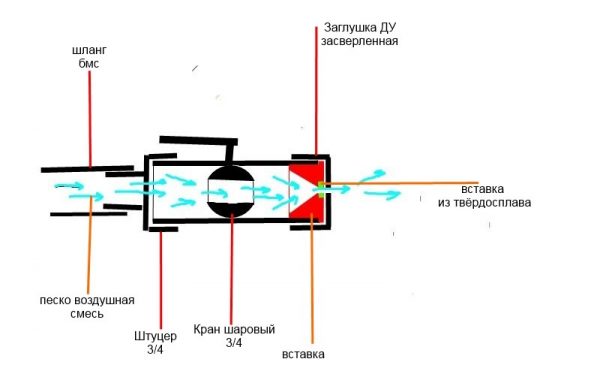

Comment fabriquer vous-même une buse économique pour le sablage

Si la buse de l'installation de sablage est devenue inutilisable, vous pouvez faire un remplacement vous-même. Certes, la durée de vie continue d'un tel produit sera courte, mais le coût des consommables n'atteindra pas le budget. La buse principale peut être une bougie d'allumage en céramique ou une vieille résistance en céramique d'un diamètre intérieur de 2 à 4 mm.

La procédure pour travailler avec une résistance est la suivante:

- chapeaux, jambes à arracher avec des pinces ou sciés avec une meuleuse.

- prenez un boulon métallique M14, coupez le haut, percez un trou traversant avec une perceuse n ° 5.

- approfondir le trou avec le foret n ° 8 d'environ 1,4 cm.

- souder une large rondelle M5 sur le dessus de l'écrou de serrage M14, faire un cône de l'intérieur avec un foret n ° 8, en appuyant sur la future buse.

Pour créer une buse à partir d'une bougie, procédez comme suit:

- à l'aide d'une pince, retirer la tige de contact de la bougie, la préchauffer avec un brûleur à gaz.

- rectifiez le bord roulé du corps de bougie sur la machine.

- isolant en céramique.

- avec un affûteur pour couper les bords de l'écrou, retirez-le.

- couper une partie de l'isolateur en céramique avec la meule diamantée où se trouve l'électrode centrale.

- Fixez un adaptateur avec un écrou de serrage acheté ou pré-usiné à partir d'un boulon sur l'arbre.

En vente, il existe une variété de buses pour le sablage, et la durée de vie et les performances des produits les plus modernes seront plusieurs fois supérieures à celles des produits maison. Avec une utilisation régulière, le sablage a du sens pour acheter une pièce de qualité sous une forme finie et pour une opération ponctuelle si vous avez l'équipement et les compétences nécessaires, vous pouvez fabriquer vous-même une buse.