Епоксидни смоли - универсален олигомерен материал, използван за производството на съединения, композити, както и за изливане на различни повърхности и производство на лепило, уплътнител. Поради уникалната комбинация от полезни свойства, епоксидът е полезен в промишлеността и в дома. От цялото разнообразие от продукти се откроява епоксидната смола ED-20 - евтин висококачествен продукт.

- Свойства на смолата ED-20 и приложение

- Технически параметри

- Аналози на материала

- ED-8

- ED-16

- ED-22

- Е-40

- Инструкции за употреба ED-20

- Подготовка на смола

- Използване на пластификатор

- DBF пластификатор

- Пластификатори DEG 1 и TEG 1

- Използване на втвърдител

- PEPA, THETA и DETA

- ETAL 45M

- Епоксидна жизнеспособност

- Различно качество на свързване

- Опаковане, съхранение и транспорт

- Безопасност ED-20

Свойства на смолата ED-20 и приложение

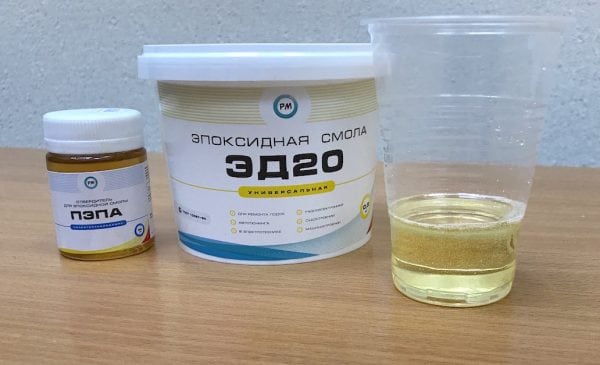

Епокси-диановата смола ED-20 е прозрачна вискозна течност с жълт, кафеникав цвят без механични примеси, включвания. Това е плавност реактивен продукт на базата на дифенилол пропан и епихлорхидрин. Производителят на смолата на тази марка - FKP Plant njih. Свердлова, тя произвежда и редица други компании. Средната маса на епоксидните групи в смолата е 20%, оттук и обозначението на материала.

ED-20 се комбинира с различни втвърдители, в някои случаи е необходимо добавянето на пластификатори (за намаляване на твърдостта на крайния продукт). Втвърдяването е възможно студено и горещо (при стайна или повишена температура), този процес не изисква преса и термично оборудване. Свойствата на ED-20 са следните:

- висока плътност, порьозност на готовия продукт;

- отлична твърдост, устойчивост на механични повреди, агресивна среда, влага;

- топлоустойчивост;

- диелектрични и антикорозионни способности;

- добра адхезия с пластмаса, метал, стъкло, керамика, дърво, кевлар, въглеродни влакна и много други материали;

- лекота в работата;

- ниско свиване, ниско специфично тегло

Епоксидът се използва широко в различни сектори на икономиката. Използва се за ремонт на електрическо оборудване, компютри, електроника, части и корпуси на яхти, лодки, лодки, за производство на мебели - маси, столове.

С помощта на ED-20 те правят красиви плотове, галантерия и продукти за баня. Материалът е подходящ за строителството, машиностроенето, авиационната промишленост, производството на инструменти. Използването му за покриване на стени, създаване на насипни подове помага при най-смелите дизайнерски решения.

ED-20 е част от различни бои и лакове - грундове, импрегниращи лакове, емайли, смеси за наливане. На базата на епоксидна основа направете подсилена пластмаса, фибростъкло, фибростъкло.

към съдържание ↑Технически параметри

Времето за епоксидна желатинизация е 8 часа, а пълният период на втвърдяване е 24 часа. Следните технически спецификации са посочени в описанието на материала с най-висок клас:

- плътност при студено втвърдяване - 1110–1230 kg m3, с горещо втвърдяване - 1200–1270;

- масова част на хлорни йони - 0,001%, осапунен хлор - 0,3%;

- масова част на хидроксилни групи - 1,7%, летливи вещества - 0,2%;

- динамичен вискозитет - 13–20 PA / s;

- температурен режим за омекотяване - до 60 градуса.

Аналози на материала

Според съставните компоненти, свойства и приложения има редица подобни епоксидни смоли от групите ED, TEG, KDA. Ако е необходимо, те могат да заменят ED-20. По-долу са най-известните смоли.

ED-8

Епоксидният ED-8 се произвежда съгласно GOST 10587-84. Това е разтворим стопяем олигомерен продукт от същите вещества като ED-20 (дифенилолпропан и епихлорхидрин). Смолата се използва широко в авиацията, корабостроенето, машиностроенето, при производството на бои и лакове, на строителна площадка, в ремонта на оборудване и електроника. Епоксидното вещество служи и като свързващ компонент за подсилена пластмаса.

Според физикохимичните параметри ED-8 също се различава малко от ED-20. Съдържанието на хлорни йони и осапунен хлор е сходно, но в масата не се откриват хидроксилни групи. Вискозитетът и точката на омекване са същите. Основната разлика е в масовата част на епоксидните групи (8%) и времето на желиране (3 часа).

към съдържание ↑ED-16

Епоксидната смола ED-16 има същите свойства и употреба, но включва различен брой епоксидни групи - около 16%. Вискозитетът на продукта е по-малък от този на ED-20, следователно желирането става по-бързо (приблизително 4 часа). Инструментът се характеризира с високи якостни характеристики на лепилната фуга, но има по-голямо количество хлор.

към съдържание ↑ED-22

Друг епоксид на базата на епихлорхидрин и дифенилолпропан, делът на епоксидните групи е 22%. Смолата ED-22 сред характеристиките има по-голямо време на гелиране от 18 часа, с динамичен вискозитет 8-12 PA / секунда.

Е-40

Технологията на производство на епоксиден Е-40 е малко по-различна от създаването на материали с марка ED. Продуктът се получава чрез кондензация на епихлорхидрин и дифенилолпропан в алкална среда с добавяне на толуолов разтворител. Инструментът може да бъде приведен в нетопяемо състояние, като се използват втвърдители - поликарбоксилни киселини, техните анхидриди, полиамини.

Обхватът на материала е приготвянето на емайли с високи защитни свойства, както и създаването на лакове и замазки. В допълнение, Е-40 действа като полуфабрикат за производството на други епоксиди, лепила и съединения за изливане. Смолата има висока пластичност, устойчивост на влага, в полимеризираната форма не реагира на действието на умерено агресивни киселини, алкали.

към съдържание ↑Инструкции за употреба ED-20

Резултатът от смесването на смолата и втвърдителя ще зависи до голяма степен от тяхното съотношение, условията на околната среда, качеството на подготовка на контейнерите и редица индивидуални фактори. Инструкциите за употреба не винаги са стъпка по стъпка, обикновено посочват само точното съотношение на компонентите и основните изисквания за процеса на полимеризация. Препоръчва се първо да закупите течния втвърдител, посочен от производителя (ако не е включен в комплекта) и да го смесите със смолата в най-ниските възможни дози. Това ще ви позволи да видите резултата и да направите изводи за правилните пропорции.

Смесването на смолата в малки обеми не е трудно. За тази цел технологията за студено втвърдяване е идеална, когато цялата работа се извършва при стайна температура. Преди да смесите епоксида в голям обем, ще е необходимо да подготвите съдове за загряване на смолата, тъй като се използва методът на горещо втвърдяване. Епоксидната смес се нагрява на водна баня до температура 50–55 градуса, след което се извършва по-нататъшна работа в ускорен режим.

към съдържание ↑Важно е да се има предвид, че след добавянето на втвърдителя реакцията на полимеризация е необратима, тя не може да бъде спряна, има шанс само да се забави малко чрез понижаване на околната температура. Неправилно извършените действия ще доведат до разваляне на част от епоксидна смес, така че всички изчисления трябва да бъдат направени предварително.

Подготовка на смола

Не се изисква специална подготовка на материала за студено втвърдяване. При горещ метод и ускоряване на импрегнирането (изливането) се препоръчва загряване на измерена част от продукта. За да направите това, инсталирайте водна баня, поставете върху нея съд с епоксидна смола. Важно е да се гарантира, че нито капка вода не проникне в масата, това ще я съсипе.Също така, не можете да прегрявате материала, реакцията ще протече твърде бързо и привеждането му до кипене ще направи смолата неизползваема. Оптимално ще бъде да се загрява до 55 градуса или по-малко. Можете напълно да свалите контейнера с материала в чиниите с гореща вода, оставете да престои без вряла вода. Периодично разбъркайте сместа за равномерно загряване.

към съдържание ↑Когато се съхранява или превишава, епоксидът може да кристализира. Трябва да сте сигурни, че няма кристали, мътност, в противен случай се нагрява до +40 градуса при енергично разбъркване. Това ще помогне за възстановяване на прозрачността на материала.

Използване на пластификатор

Добавянето на редица компоненти ще ви помогне да пластифицирате епоксида. Защо е необходимо това? Ако продуктът в бъдеще трябва да издържа на високи удари или други механични натоварвания, силата на счупване с помощта на лост, неговата еластичност трябва да се увеличи. Добавянето на специални пластификатори позволява частично да се гасят такива товари. Също така, тяхното въвеждане се препоръчва за повишаване на еластичността на ставите, ако епоксидната се използва за свързване и изливане.

към съдържание ↑DBF пластификатор

Дибутилфталатът или DBP е най-популярният пластификатор за епоксидна добавка, той се добавя в малки количества - до 2–5% от общия обем. Продуктът е в състояние да предпази продуктите от напукване по време на замръзване, шок. DBP е особено показан при използване на втвърдители PEPA и TETA. Ако се използва втвърдителят Etal 45M, не се изисква добавяне на пластификатор. Недостатък на DBP може да се нарече сложно съединение със смола, така че трябва да приложите продължително смесване с нагряване.

към съдържание ↑Пластификатори DEG 1 и TEG 1

Диетилен гликолът, или DEG 1, сам по себе си е епоксиден и е подходящ за разреждане на насипната маса като пластификатор. Работната концентрация за ED-20 е 3–10% - колкото повече средства се добавят, толкова повече смолата ще наподобява каучук. DEG-1 лесно се свързва с епоксидна, много по-лесно се използва, ако безцветният не е важен. Поради оранжевия нюанс, този пластификатор не е подходящ във всеки случай.

TEG 1 по свойства и приложение е подобен на DEG 1, но малко по-вискозен по консистенция, има кафяв или жълт цвят. Основната разлика в състава е, че вместо диетилен гликол, TEG 1 съдържа триетилен гликол.

към съдържание ↑Използване на втвърдител

Втвърдителят е пълноправен участник в химическата реакция на полимеризацията на епоксидна смола. Въвежда се в масата след добавяне на пластификатори. За да се намали рискът от кипене на епоксида, температурата му в момента на смесване с втвърдителя трябва да бъде не повече от 30-40 градуса.

Обикновено се внася 1 част от втвърдител на 10 части смола, но пропорциите ще зависят от нуждите, като например крайния продукт. В някои случаи е достатъчно съотношение 20: 1, а понякога, напротив, е необходимо 5: 1. Втвърдителят се добавя към по-голямата част много бавно, тъй като започването на топлинна реакция може да причини прегряване и увреждане на смолата. Бързата инфузия обикновено причинява лавинообразен процес, когато масата прегрява и замръзва моментално. Твърде много втвърдител и висока начална епоксидна температура могат да доведат до същите последици.

към съдържание ↑PEPA, THETA и DETA

Полиетиленовият полиамин, или PEPA, е евтин и много популярен втвърдител, работи при стайна или ниска температура, не изисква загряване на първоначалната маса. PEPA не намалява свойствата си дори при висока влажност. Той има жълт, кафяв цвят, понякога малко зеленикав, на базата на него - етиленови амини. Оптималното количество, което трябва да добавите към епоксида, е 13,7%, важно е да въведете диапазона от 10-15%.

Триетилентетрамин ТЕТА - друг добре известен традиционен втвърдител, ви позволява да приготвите смолата при температури от + 15 ... + 25 градуса.Към минусите се отнасят остра миризма, токсичност на веществото. Тя изисква най-строгите пропорции (за PEPA това не е толкова важно).

Втвърдителят DETA принадлежи към същата група вещества за студена полимеризация на епоксидни смоли. Отличителна черта е изземването на влага и въглерод от въздуха, така че те трябва да се съхраняват плътно затворени. Инструментът втвърдява смолата за 1,5 часа.

към съдържание ↑ETAL 45M

Този универсален втвърдител има "предварително определена пластичност", следователно, не изисква въвеждането на пластификатори. Консистенцията му е близка до самата смола ED-20, смесването ще бъде лесно. Температурната реакция от добавянето на Etal 45M е по-малко бурна, освен това не е токсична, не предизвиква алергии, без неприятна миризма.

към съдържание ↑Епоксидна жизнеспособност

Времето на живот е периодът от време, в който остава течното или вискозно състояние на масата след въвеждането на втвърдителя. През този период епоксидът е подходящ за употреба. Различните смоли имат различна жизнеспособност, както и втвърдители. Обикновено тази цифра е 30-60 минути.

към съдържание ↑Когато PEPA се добави към ED-20, продължителността на живота е 30–50 минути и зависи от температурата и количеството на втвърдителя. Пълната полимеризация продължава от 24 часа до няколко дни. За Etal 45M жизнеспособността е 3 пъти по-голяма, а пълната полимеризация е същата, което е удобно за капитана.

Различно качество на свързване

Качеството на епоксида може да варира в зависимост от марката на втвърдител, пластификатор. Колкото по-скъпи и ефективни добавки се използват, толкова повече готовият продукт ще отговаря на изискванията. Затова не пестете и купувайте най-евтините пълнители.

Опаковане, съхранение и транспорт

Епоксидната смола се опакова в контейнери от 50-220 kg (барабани), както и в кутии, пластмасови контейнери с тегло 0,5 kg или повече. Транспортни средства на покрития транспорт. Съхранява се материал при температура от + 15 ... + 40 градуса, плътно затворена, далеч от слънчева светлина. Не го съхранявайте в близост до киселини и окислители.

Безопасност ED-20

Работата с този инструмент трябва да се извършва в добре проветриво място или при наличие на добра вентилация. За защита трябва да се използва респиратор, очила, ръкавици, тесни дрехи или престилка. ED-20 не е взривоопасен, но изгаря, когато влезе в пожар.

Степента на опасност на смолата е характерна за вещества от 2-ри клас на излагане на човешкото тяло. В случай на контакт с кожата, често се появяват алергични реакции, дерматит. Засегнатата зона трябва да се измие със сапун, да се разтрие с алкохол, след което да се намаже с вазелин, рициново масло.

Благодаря ви Всичко за смолите и втвърдителите е ясно.

Въпросът? Купих смолата ed-20 втвърдител пепа, смесена 100: 10гр. за тестване при температура от +20 и запълни снимката от 3мм фиброкартон, мина ден ... повърхността е лепкава на пипане ... как да избегнем това или какво се е случило или все още изсъхва ..

Благодаря ви

Добър ден

Случва се. Продължителността на втвърдяването се влияе от: цялостно смесване (поне 2-3 минути); стайна температура и влажност (при ниска температура и висока влажност - по-бавно); дебелина на втвърдената повърхност (колкото по-тънък е слоят, толкова по-бавно е втвърдяването).

Ed20 с втвърдител за писалки се смесват 1:10 в обемни, а не в тегловни пропорции. На око 1: и се проверява от загряващо съвпадение върху лист хартия. Трябва да заври малко и да се втвърди. Тогава тя трябва да бъде разбита. Ако малко втвърдител се огъне. Ако се счупи, тогава нормите. Ако се разпадне много втвърдител

Не съм съгласен малко в пропорция. В моя случай сместа ED-20 + PEPA в обемно съотношение 10: 1 не се втвърди. Но в съотношение на тегло 10: 1, което дава обем около 8: 1 - втвърдява се с добър резултат. Необходимо е да се опита на малки обеми.

Добър ден Правилното съотношение за втвърдяване, тегловно: 10/1 = ED-20 смола / PEPA втвърдител.

За ed-16, ed-20 е втвърдител на горещо отхвърляне?

Добър ден

Има малеинов анхидрид.

Подходящ за използване при производството на бижута? Приятелката на работа на тази смола има цял склад. )))

Току-що започнах да опитвам, но за „експерименти“ на Artline е скъпо удоволствие да се купи. Поне за първи път на практика ли са висулки и ключодържатели твърде опасни?

Добър ден

Като специалист, който работи в производството на епоксидни смоли, искам да кажа, че в статията има значителни неточности в описанието на показателите за качество на епоксидните смоли.

Според GOST 10587-84, смолата ED-20 не е аналог на смолите E-16 и ED-8. Колкото по-голяма е масовата част на епоксидните групи, толкова по-малко вискозна е смолата. По този начин, ако сравним трите степени на смоли, дадени в изделието, най-ниската вискозитетна смола е ED-20, а най-вискозната, като цяло твърда, е ED-8. Следователно само смолата ED-8 има точка на омекване.